A produção de um painel elétrico demanda atenção minuciosa, sendo essencial um processo eficiente e de alta qualidade. A WAGO oferece suporte para aprimorar a sua produção. Neste artigo, exploraremos as melhores práticas envolvidas na fabricação de painéis elétricos.

O desafio de otimizar estruturas e componentes no trabalho é uma realidade para fabricantes e montadores de painéis. A digitalização de processos torna-se cada vez mais presente, destacando o uso de softwares inteligentes que facilitam o desenvolvimento do projeto e elevam a produtividade.

Quando se trata do aumento da produtividade, é crucial atentar para pontos-chave, como a seleção cuidadosa dos materiais, elaboração do projeto, montagem mecânica e elétrica, além de todos os testes até a entrega ao cliente.

Diversos avanços simplificam essa tarefa, como ferramentas de design online e suporte ao projeto. Todas essas ferramentas estão integradas de forma coesa a um processo de criação de valores, fornecendo suporte desde o planejamento e configuração até a produção, teste e comissionamento final. Isso capacita os fabricantes de painéis a operarem com máximo potencial, economizando tempo e reduzindo erros na implementação de seus métodos.

A montagem de um painel elétrico exige cuidados específicos e a aplicação de boas práticas para garantir um resultado de qualidade e satisfatório. Cada etapa, desde o projeto inicial até o produto final, demanda atenção. Na Figura 1, apresentamos um exemplo de tarefas e sua disposição em uma linha de montagem.

O planejamento prévio é essencial, executar conforme planejado, medir ou avaliar o trabalho realizado permite identificar discrepâncias. Por fim, agir corretivamente, se necessário, estabelecendo padronização para eliminar desperdícios e investir em qualidade. Esse método, conhecido como PDCA (Plan, Do, Check e Act), é amplamente utilizado na gestão e controle de processos, focalizando a resolução de problemas.

O painel desempenha a crucial função de proteger e acomodar componentes elétricos. No mercado, encontramos diversos tipos, como os de plástico ou metal, com dimensões variadas para atender aos requisitos de montagem. É imperativo seguir as leis e normas vigentes no Brasil, as quais definem as formas de proteção, simbologia e identificação de todos os componentes.

Na Figura 2, apresentamos uma tabela que esclarece como é determinado o grau de proteção de um painel elétrico. Esse índice segue a norma internacional IEC 60529, sendo indicado pela sigla IP (Ingress Protection), seguida por dois dígitos. O primeiro refere-se à proteção contra elementos sólidos, como poeira, enquanto o segundo está relacionado à proteção contra elementos líquidos, como água. Quanto maior o número, maior a resistência do painel.

Estamos realmente considerando os principais aspectos de produtividade e boas práticas para alcançar um resultado final que economize tempo e dinheiro?

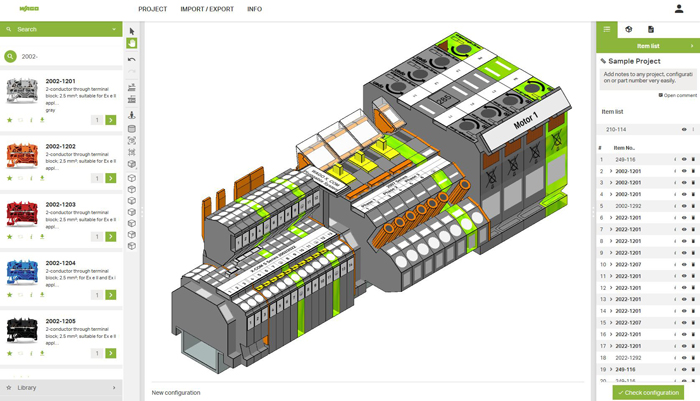

Softwares e Plataformas Digitais

Contamos com diversas plataformas digitais que podem ser valiosas no desenvolvimento de projetos. O conceito de Dados Inteligentes, ou “Smart Data” em inglês, oferece uma solução abrangente desde o planejamento, design, construção, testes até a operação, conforme ilustrado na figura 3. Esse conceito envolve a digitalização de dados de todos os produtos, como dimensões, tornando os processos de engenharia mais digitais e inteligentes.

Uma das ferramentas presentes nessa plataforma é o smartDESIGNER, totalmente gratuito. Ele permite que os usuários criem configurações em 3D, validem as dimensões de todos os componentes, incluindo a disposição no trilho, garantindo um encaixe perfeito no painel e evitando problemas ou retrabalho durante a montagem. A documentação completa do projeto é gerada nesse ambiente online, acessível de qualquer computador conectado à internet em todo o mundo. Ao final, uma lista de todos os produtos que compõem o projeto é gerada para facilitar a aquisição de materiais. Os projetos desenvolvidos no smartDESIGNER são armazenados na nuvem, permitindo compartilhamento entre usuários, e podem ser exportados para os principais softwares de projeto elétrico, como ePlan, AutoCad, E³ e SolidWorks.

A WAGO oferece uma plataforma online para download de desenhos em 2D e 3D de todos os materiais em seu portfólio de produtos. São modelos CAD inteligentes, com acesso gratuito aos usuários. Esses modelos são transferidos para o computador do projetista em qualquer parte do mundo, acessando o portal, com todas as informações de dimensões técnicas do produto. A utilização desses arquivos na elaboração de um projeto proporciona ao projetista uma visão clara de como os produtos serão dispostos no interior do painel, minimizando possíveis erros.

Etiquetas de Identificações

É crucial que o painel contenha todas as identificações necessárias. Nas instalações modernas, a profissionalização das identificações é cada vez mais requisitada, abrangendo painéis elétricos, tubulações e etiquetas de segurança. Há sempre uma opção disponível para ser utilizada em seu projeto, conforme ilustrado na figura 4.

As identificações de bornes, fios/cabos, componentes, porta do painel, entre outras, podem ser impressas diretamente na smartPRINTER, uma impressora que utiliza o método de termo transferência, garantindo excelente qualidade nas etiquetas. Isso significa que a impressão não desbota com o tempo, não risca e não requer tempo de secagem. Para facilitar o processo de impressão em produções em série, é possível utilizar um cortador automático acoplado à impressora, proporcionando agilidade.

Todos os materiais estão em rolo, o que facilita a aplicação de todas as etiquetas no painel, evitando perdas de material. A elaboração e impressão de todas essas identificações são realizadas por meio de um único software, o smartSCRIPT, que é totalmente gratuito, não exigindo a aquisição de licenças e permitindo a instalação em quantos computadores forem necessários.

Se você utiliza o ePlan como software de projeto elétrico, tem a facilidade de imprimir as identificações de bornes, cabos e componentes diretamente do ambiente de desenvolvimento do ePlan, utilizando um plug-in da WAGO. Dessa forma, a impressão das identificações é rápida, sem a necessidade de abrir outro software.

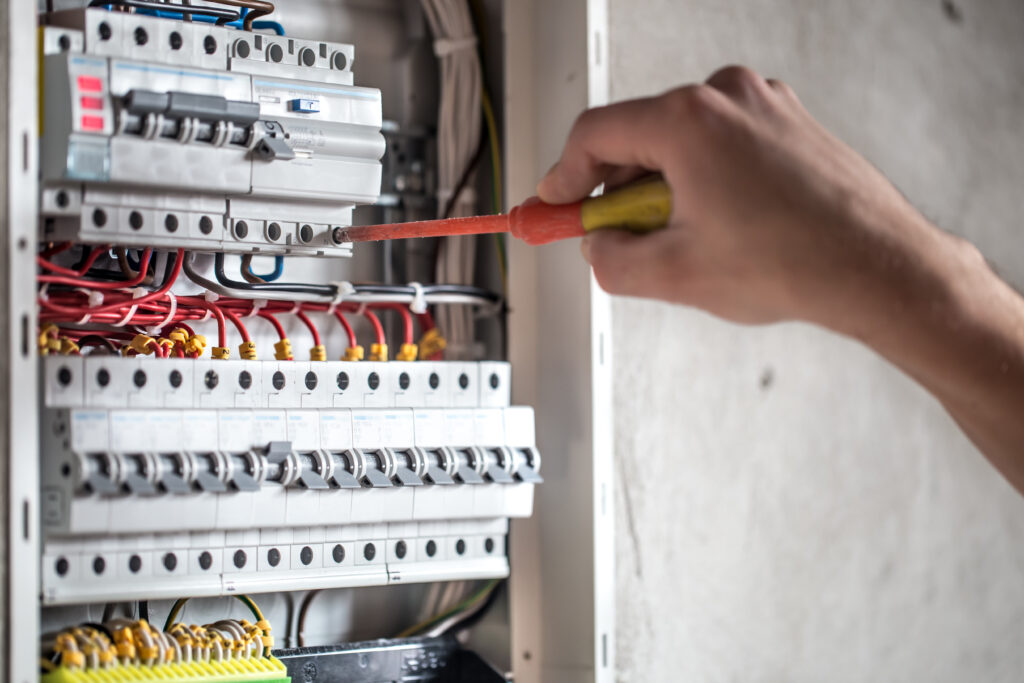

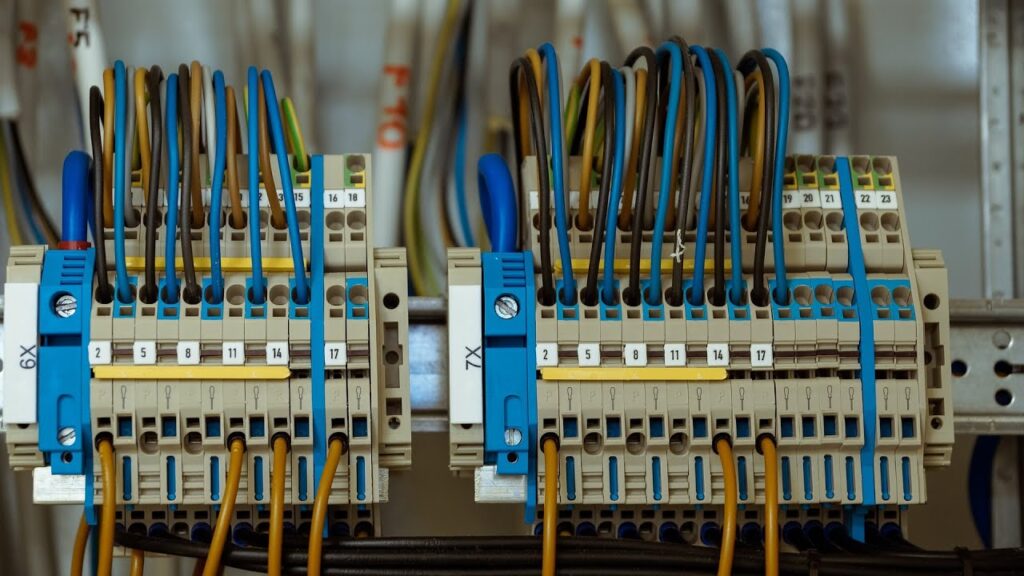

Montagem das Réguas de Bornes

Após o planejamento minucioso com o suporte dos softwares mencionados anteriormente, é chegada a hora de concretizar o projeto e iniciar a montagem da régua de bornes, por exemplo.

A consideração da importância das conexões elétricas é vital, pois, em média, estima-se que o custo dos bornes em um painel elétrico varie de 3% a 5% do valor total. Embora, à primeira vista, esse percentual possa parecer insignificante em termos de aquisição, sua relevância torna-se evidente quando discutimos o custo total da solução. Não são raros os casos em que paradas de produção resultam de problemas relacionados à instalação elétrica inadequada ou ao uso de produtos de baixa qualidade e custo inferior.

A desconexão de um fio do borne pode gerar diversos problemas, interrompendo a máquina e causando perdas significativas na produção. O mau contato pode tornar-se um problema crônico, não apenas ocasionando paradas na produção, mas também danificando os componentes e reduzindo sua vida útil.

No mercado, encontramos vários tipos de bornes, incluindo os com conexão por parafuso ou mola. É fundamental lembrar que a tecnologia de conexão por mola é dinâmica e não requer rotinas de paradas para reaperto, especialmente em aplicações sujeitas a vibração. O parafuso, por outro lado, tende a soltar-se com o tempo, exigindo paradas periódicas para reaperto das conexões.

Mesmo em aplicações com pouca vibração, a temperatura deve ser considerada, pois os fios podem se dilatar e contrair frequentemente durante o funcionamento. Nesse contexto, os bornes devem ter a capacidade de adaptar-se a essas variações. Isso pode representar um problema em bornes com conexão por parafuso, ao passo que as molas presentes nos bornes da WAGO são fabricadas com uma liga especial de cromo-níquel austenítico, proporcionando grande elasticidade, resistência mecânica, resistência à corrosão e à tração.

A tecnologia de conexão por mola da WAGO assegura uma redução no tempo de instalação elétrica. Estudos realizados em clientes demonstram que o uso dessa tecnologia pode reduzir até 75% do tempo de conexão em bornes, quando comparado a conexões manuais feitas em bornes com parafusos. Em caso de montagem de painéis ou manutenção, considerando a preparação necessária para conexões com parafusos, como o uso de terminais ou aplicação de estanho nas pontas dos condutores, a diferença no tempo utilizado é ainda mais expressiva.

Outro aspecto construtivo crucial dos bornes é o material plástico. Os melhores produtos do mercado são fabricados em Poliamida PA66 V0, um material antichamas que suporta elevadas temperaturas e é flexível, permitindo que o borne resista a estresses mecânicos.

A WAGO, como inventora da tecnologia de conexão por mola Push-in, que permite a conexão de cabos rígidos ou flexíveis com terminais ilhós sem o uso de ferramentas nos bornes desde 1951, oferece em seu portfólio três opções de bornes com diferentes métodos de manuseio por parte do operador:

- Borne Padrão – 0.14mm² a 185mm²

- Borne com Botão – 0.14mm² a 25mm²

- Borne com Alavanca – 0.14mm² a 25mm²

O borne padrão é manipulado com uma chave de borne apropriada, fixa no local destinado à abertura da mola, permitindo que o operador tenha ambas as mãos livres para fazer a conexão. No caso do borne com botão, qualquer ferramenta pode ser usada para conectar os fios. Já os bornes com alavanca permitem uma conexão rápida, fácil e intuitiva no campo. Esse modelo é exclusivo da WAGO, não existindo outra solução no mercado.

Outro ponto essencial é a independência da tecnologia, pois todos os bornes possuem conexão Push-in, equipados com a mola Push-in CAGE CLAMP®, permitindo a conexão de fios rígidos ou com terminais ilhós sem a necessidade de ferramentas.

A escolha de trilhos DIN35 adequados é um acessório crucial, devendo ser selecionado de um fabricante que ofereça produtos de qualidade para evitar problemas com a sustentação dos componentes e corrosão, que poderia tornar o trilho quebradiço, por exemplo. Quanto à canaleta, a qualidade do material deve ser priorizada, e embora o corte em 45° não seja uma regra, proporciona um acabamento diferenciado ao painel.

Cabeamento

Agora que o nosso projeto e os bornes estão definidos, é hora de avançar para a fase do cabeamento, ou seja, conectar todos os cabos nos bornes do painel.

Uma preparação adequada e prática de todos os cabos a serem utilizados facilita muito a montagem, proporcionando ganho de tempo e, consequentemente, maior produtividade. Para auxiliar nesse momento, é crucial contar com ferramentas de qualidade e específicas para cada atividade.

É essencial ter uma chave de borne para conectar os cabos sem causar danos aos bornes.

O alicate de decapar e cortar cabos é uma ferramenta de uso contínuo, pois frequentemente precisamos cortar os cabos no comprimento mais apropriado para acomodá-los na canaleta, mantendo um acabamento de alta qualidade. Ao decapar a ponta do cabo, garantimos que ele seja conectado nas réguas de bornes observando o comprimento recomendado pelo fabricante para uma decapagem correta, evitando problemas na conexão, como a isolação do cabo sendo conectada na mola em vez da área de cobre do cabo. Ajustar a pressão do alicate é crucial, pois ele pode ser utilizado com cabos de diferentes bitolas, garantindo que cabos menores não sejam cortados devido à pressão excessiva.

Outra ferramenta muito utilizada é o alicate de crimpar terminais nas pontas dos cabos. Recomenda-se ter um alicate com catraca e 4 castanhas para crimpagem uniforme do terminal ilhós, obtendo um formato quadrático que permite uma boa conexão e desconexão dos bornes.

Neste momento, levanto duas perguntas: Para que serve o terminal em conexões elétricas? É necessário o uso de terminais para conexão em bornes a mola? A resposta à primeira pergunta é simples. O terminal é utilizado para corrigir uma das deficiências da conexão por parafuso, evitando o esmagamento dos condutores quando os parafusos são apertados excessivamente. Quanto à segunda pergunta, com a utilização da tecnologia de conexão a mola WAGO, aconselhamos a inserção do cabo nu na mola, dispensando o uso de terminais e a preparação da ponta do cabo, pois a tecnologia garante a qualidade da conexão sem danificar os condutores.

O uso dos terminais pode ser uma exigência do cliente final ou uma prática comum. No entanto, é importante lembrar alguns pontos:

- A crimpagem dos terminais aumenta o tempo de montagem;

- O terminal incrementa o custo da conexão;

- A resistência adicional proporcionada pela corrosão entre o terminal e o condutor é um risco potencial;

- O terminal é um ponto adicional de falha potencial, diminuindo a confiabilidade das conexões;

- É necessária uma ferramenta especial para a crimpagem;

- As ferramentas de crimpagem precisam de manutenção e ajustes regulares.

Mesmo assim, se decidirmos utilizar terminais, podemos usá-los em bornes a mola? O uso de terminais nos cabos para conexão nos bornes da WAGO oferece um benefício adicional: a inserção direta do condutor, sem o uso de ferramentas, por meio da mola Push-in CAGE CLAMP®, com sistema Push-in.

Os bornes WAGO permitem a conexão de uma bitola acima da nominal sem o uso de terminais. Por exemplo, se temos um borne de 2,5mm², podemos conectar cabos de até 4mm² sem o uso de terminal, gerando economia de espaço e custo, como ilustrado na imagem abaixo. Todos os bornes suportam as correntes máximas das bitolas.

Uma prática comum em campo é a conexão de 2 ou mais cabos, com ou sem terminal duplo, em um mesmo ponto de conexão do borne. Isso não é permitido, a menos que o produto seja especialmente testado e aprovado para isso. Conforme as normas internacionais VDE 0609, Parte 1, 12.00, EN 60999-1:2000, IEC 60999-1:1999 Seção 7.1, VDE 0660 Parte 600 06.12, EN 61439-1:2011, IEC 61439-1 Seção 8.6.3, VDE 0113 Parte 1 06.07, EN 60204-1

Testes e Documentação

Após todas as etapas, concluímos a fabricação e montagem do painel elétrico. É fundamental realizar testes e ensaios básicos para assegurar que o produto possa ser enviado ao cliente. Somente assim podemos entregar o produto final com confiança, garantindo que todas as etapas foram realizadas da maneira mais adequada e que estamos entregando um produto de qualidade.

A WAGO oferece diversos acessórios de teste que podem ser conectados às borneiras, permitindo a verificação e validação dos sinais de acordo com o projeto inicial. Um produto bastante utilizado nesse contexto é o borne seccionável, equipado com uma chave seccionadora. Ao manobrar essa chave, o circuito pode ser aberto ou fechado, possibilitando a realização de medições com uma ponta de prova diretamente no borne de forma segura.

Dado que todo o projeto foi desenvolvido no smartDESIGNER, este é o momento de gerar toda a documentação e realizar a impressão com todas as vistas necessárias. Essa documentação acompanhará o painel, fornecendo ao cliente final todos os detalhes necessários para auxiliá-lo durante a inicialização ou qualquer manutenção futura do equipamento.

Operação

Com o nosso projeto concluído, podemos colocar o painel em funcionamento e garantir que tudo esteja conforme planejado ao longo de todo o processo.

Ao não utilizar conexões por parafuso, podemos ficar tranquilos, pois não haverá necessidade de despesas com paradas de máquina para reaperto de parafusos ou qualquer tipo de falha na conexão ao longo do tempo.

Um ponto relevante é o MTBF, ou “Mean Time Between Failures” em inglês, ou seja, tempo médio entre falhas. Normalmente, essa informação é encontrada para fontes de alimentação, CLPs, IHMs, entre outros equipamentos eletrônicos. Qual seria o MTBF de um borne a mola? Existe essa informação? O MTBF dos nossos bornes só pode ser definido por meio de dados estatísticos. A WAGO introduziu a mola Cage Clamp® em 1977, e desde então, bilhões de molas foram produzidas e utilizadas em todo o mundo, sem que fossem encontradas falhas prematuras nas conexões.

Se os bornes forem utilizados corretamente, nunca haverá falhas. Mesmo quando a mola Cage Clamp® é operada várias vezes, os valores mecânicos e elétricos serão mantidos.

Conclusão

Neste artigo, buscamos apresentar uma nova perspectiva em algumas etapas da fabricação e montagem de um painel elétrico.

É essencial compreender e seguir as normas e leis vigentes de forma integral, pois elas estabelecem ensaios obrigatórios e não permitem o uso de artifícios alternativos. O painel deve aderir completamente às recomendações dos fabricantes dos produtos que estamos utilizando.

Aqueles que buscam otimização e produtividade precisam permanecer atentos a vários aspectos. Mesmo com um equipamento de alta tecnologia, o seu correto funcionamento depende de uma instalação elétrica de qualidade, e a importância das conexões elétricas não pode ser negligenciada ao projetar um painel elétrico. Uma escolha acertada traz benefícios desde a montagem até a manutenção do equipamento.

Os dispositivos que utilizam a conexão à mola são produzidos em escala mundial e, por conta disso, oferecem atualmente um custo extremamente competitivo.

Em alguns casos, a não utilização da conexão à mola é uma questão de paradigma, costume com a tecnologia a parafuso, base instalada, etc. No entanto, para implementar mudanças positivas e mais eficientes, é necessário estar disposto a aplicar novos métodos, especialmente se esses métodos demonstrarem ganhos comprovados em eficácia.

Com um atendimento especializado, a Exactus Automação é o seu parceiro ideal e está pronta com todas as ferramentas necessárias! Estamos preparados para auxiliá-lo na transformação digital de seus processos de produção e no desenvolvimento de soluções.